A sua apresentação ao publico através desta plataforma tem como objectivo dinamizar uma maior divulgação da natureza e da importância do composto amoniaco.

Tenho tambem como objectivo que outros bloggers que se interessem por esta temática contribuam com o seu comentário de forma a melhorar o conteudo deste trabalho.

O amoníaco é, à pressão atmosférica, um gás incolor, irritante,

inflamável, tóxico e de odor característico e sufocante, muito solúvel na água,

cuja molécula é constituída por um

átomo de nitrogénio (N) e três

átomos de hidrogénio (H) de

fórmula NH3.

Encontra-se

naturalmente presente no ar, dissolvido na água e está no solo sob determinadas

formas químicas.

Fig.1- Amoníaco.

O

amoníaco é utilizado no fabrico de sais, na transformação em ácido nítrico de

síntese, em cianetos ou em ureia e fosfato de amónio, assim como na produção de

precursores para fibras, plásticos, pesticidas e muitos outros compostos

orgânicos. O consumo mais importante do amoníaco é no sector de fertilizantes.

O amoníaco pode ser olhado como uma fonte indirecta de azoto e hidrogénio, em

que o transporte é infinitamente mais cómodo que o dos dois gases em separado,

pois é transportado na forma líquida.

A síntese industrial de amoníaco é feita pelo processo de Haber-Bosch,

descoberto devido à necessidade de disponibilizar uma maior quantidade de

alimentos com o aumento da população mundial, visto que o amoníaco possuía

azoto na sua constituição, elemento essencial ao desenvolvimento das plantas. O

amoníaco é principalmente usado na síntese de fertilizantes e de catalisadores,

na produção de ácido nítrico e como refrigerante. Também é utilizado como componente de vários produtos

de limpeza.

É obtido a partir do azoto atmosférico e do hidrogénio proveniente do gás

natural, segundo a seguinte equação química:

N2(g) + 3 H2(g)

2 NH3(g)

O

amoníaco é facilmente biodegradável. As plantas absorvem-no com muita

facilidade, sendo um nutriente muito importante como fornecedor de nitrogénio.

O amoníaco

produz-se industrialmente usando os gases azoto, N2, e hidrogénio,

H2, como matérias-primas. A reação de síntese do amoníaco é

representada pela equação química:

N2 (g) + 3H2 (g)

2NH3 (g)

A

reação de síntese é bastante incompleta, no caso de se realizar em condições de

pressão e temperatura normais. É através do processo Haber-Bosch, que se

consegue obter um maior rendimento (ainda que não muito satisfatório), através

de alterações que são feitas em determinadas condições que alteram o modo como

a reação de processa. Este é um dos mais importantes processos industriais da atualidade.

A descoberta do processo de produção de amoníaco, em 1909, permitiu a Haber receber o

prémio Nobel da Química em 1918, que veio revolucionar o desenvolvimento da indústria dos fertilizantes.

Haber

estudou as temperaturas e pressões necessárias para combinar os dois gases.

Sendo que, esta situação requeria condições difíceis de alcançar (Pressão = 200

Atm. Temperatura = 457 º C). Para isso foi necessário um catalisador onde se

misturou óxido de potássio, ferro e óxido de alumínio. Estava assim aberto o

caminho à produção de adubos por Haber; o que levou a um aumento da produção

agrícola a nível mundial.

Fig.6- Aparelho de Haber para a síntese do amoníaco.

Depressa vendeu a sua patente à BASF que delegou ao seu engenheiro Bosch a

tarefa de tornar este protótipo num processo à escala industrial. O processo de

1912 usa um catalisador de ferro, óxido de alumínio e óxido de potássio (como

promotor), o hidrogénio é produzido a partir do coque e, o azoto a partir da

destilação fracionada do ar, a 200 atm e à temperatura de 400ºC, ficou

conhecido como o método Haber-Bosch.

O engenheiro químico Carl

Bosh transformou o processo piloto de Haber num

processo industrial capaz de produzir milhares de toneladas de amoníaco por

ano.

É

frequente mencionar-se que o processo de Haber-Bosch salvou o mundo da fome ao

fabricar amoníaco para fertilizantes.

Em

1931, Bosch pela descoberta e desenvolvimento de técnicas de alta pressão para

a indústria química repartiu o prémio Nobel da Química.

Fig.7- Fritz Haber. Fig.8- Carl Bosh.

O processo de Haber relaciona o azoto e o hidrogénio através da seguinte

equação química:

N₂ (g) + 3H₂ (g)

Esta

reação de síntese do amoníaco é muito incompleta quando realizada em condições

de pressão e temperatura ambientes.

Este processo consiste em juntar N2 e H2 num

conversor a altas pressões (várias centenas de atmosferas), na presença de um

catalisador, e temperaturas na ordem das centenas de graus centígrados. Sob

estas condições, os dois gases reagem formando o amoníaco. A reação prossegue

sem que haja o consumo total do N2 e do H2. Chegando a um

equilíbrio em que os três componentes da mistura reacional estão presentes.

O equilíbrio químico é atingido tendo no início uma razão de 3:1 de N2

e H2

A proporção relativa de N2, H2 e NH3

presente no equilíbrio não depende da quantidade de catalisador presente. Mas

depende da quantidade relativa de N2 e H2 com a qual se

iniciou a reação. Se só amoníaco se colocar no conversor, nas condições

mencionadas, no equilíbrio persiste a mistura de N2, H2 e

NH3. No equilíbrio as concentrações de N2, H2

e NH3 são as mesmas quer se inicie a reação a partir dos reagentes (N2,

H2) ou se comece do produto puro (NH3) e tanto a reação

de formação do amoníaco, como a reação inversa em que azoto e hidrogénio

são formados, ocorrem à mesma velocidade.

No desenvolvimento do processo de produção industrial do amoníaco a partir

de N2, H2, Haber procurou os fatores que aumentavam a

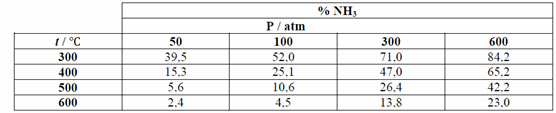

quantidade de amoníaco. A Figura 9, evidência o efeito da temperatura e da

pressão total na percentagem de amoníaco presente na mistura de equilíbrio com N2,

H2 e NH3 presentes. Cada um dos estados de equilíbrio foi obtido partindo-se de uma

mistura de N2, H2 de 3:1.

Fig.9- Quantidade de NH3 produzido em

função da pressão e da temperatura.

É evidente, pela análise do gráfico, que a

percentagem de amoníaco presente no equilíbrio diminui com o aumento de

temperatura e aumenta com o aumento de pressão. Estes efeitos são explicados em

termos do primeiro princípio de Henri-Louis Le Châtelier (1850-1936, químico

industrial francês).

A adição de H2 leva o sistema a

deslocar-se de modo a reduzir a concentração de H2 (contrariar a

perturbação importada ao sistema). Isto só ocorre porque o equilíbrio se

desloca no sentido de formar mais NH3. Ao mesmo tempo, a quantidade

de N2 diminui um pouco. A adição de mais NH3 ao sistema

em equilíbrio, leva a que este se ajuste para reduzir a concentração de NH3,

isto é, algum do amoníaco adicionado decompor-se-á.

Fig.10- Variação do estado de equilíbrio químico.

Na reação de Haber a remoção de NH3

da mistura em equilíbrio de N2, H2 e NH3 permite que a reação se desloque da esquerda

para a direita, de modo a formar mais NH3. Se o NH3 for

removido continuamente, a percentagem de NH3 formado pela reação de

Haber aumenta drasticamente. Na produção industrial do amoníaco o NH3

é removido por liquefação seletiva; o seu ponto de ebulição (-33ºC) é mais

elevado do que o do N2 (-196 ºC) e do H2 (-253ºC). O

amoníaco líquido é removido, e o azoto e o hidrogénio são reciclados para

formar mais NH3.

Se um sistema está em equilíbrio e o seu

volume é diminuído, isto é, a pressão total aumenta, o princípio de Le

Châtelier indica que o sistema responderá deslocando o equilíbrio no sentido da

diminuição de pressão, a temperatura constante. O sistema pode reduzir a sua

pressão por redução do número total das moléculas gasosas; menos moléculas de

gás menor pressão. Quando a mistura é comprimida, a composição do equilíbrio

tende a deslocar-se no sentido direto, porque assim diminui a pressão total no

sistema. Consequentemente, um aumento de pressão (diminuição de volume) leva à

formação de mais amoníaco, a reação desloca-se no sentido da formação do menor

número de moléculas.

A variação da pressão-volume não altera o

valor da constante de equilíbrio desde que a temperatura se mantenha constante.

A variação nas concentrações ou na pressão

total causa alteração no equilíbrio sem mudar o valor da constante de

equilíbrio.

Em contraste, a constante de equilíbrio

altera o seu valor quando a temperatura muda.

Quando a temperatura diminui, o equilíbrio

altera-se no sentido que corresponde à libertação de energia, de acordo com o

Principio de Le Châtelier. A reação de síntese do amoníaco, no sentido direto é

exotérmica. Um aumento da temperatura causa uma diminuição da formação de NH3

e aumenta a formação de N2, H2 (o equilíbrio desloca-se

no sentido inverso).

O valor da constante de equilíbrio altera-se

drasticamente com a variação de temperatura, sendo mais notado a temperaturas

mais baixas.

Para formar amoníaco a uma velocidade

razoável são necessárias temperaturas elevadas. Mas a altas temperaturas, a

constante de equilíbrio é menor, sendo a percentagem de conversão em amoníaco

menor. Para compensar, utilizam-se altas pressões, porque estas favorecem a

formação do amoníaco.

A tabela mostra as quantidades de amoníaco

formado em equilíbrio a diferentes pressões e temperaturas, que são removidas

por arrefecimento, com o azoto e hidrogénio residuais a serem recirculados.

Para ter um rendimento apreciável, tem de

se processar a pressão e temperatura elevadas (Pressão = 200 Atm.; Temperatura

= 457 º C) e na presença de um catalisador (ferro em pó com pequenas

quantidades de óxido de potássio e de óxido de alumínio).

Mesmo com estas condições, o rendimento é

muito baixo.

Ao desenvolver o processo de síntese do

amoníaco, Haber teve de lidar com um problema pertinente. A constante de

equilíbrio diminui rapidamente á medida que aumenta a temperatura. São

necessárias temperaturas suficientemente elevadas para se obter uma velocidade

razoável e satisfatória, no entanto, a quantidade de amoníaco formada é muito

pequena.

Haber compreendeu que tinha que comprimir

os gases e remover o amoníaco à medida que este era formado. A compressão

desloca a composição do equilíbrio para a formação do amoníaco. Removendo o amoníaco,

mais se propicia sua formação. Haber queria trabalhar a baixas temperaturas

porque a reação de síntese é exotérmica. Mas a baixas temperaturas, o azoto e o

hidrogénio combinam-se muito lentamente e por isso Haber teve de encontrar um

modo de aumentar a velocidade da reação.

A solução para este dilema consistiu em

desenvolver um catalisador que conduzia ao estabelecimento do equilíbrio

químico a velocidades razoáveis a temperaturas consideradas baixas, para que a

constante de equilíbrio se mantivesse em valores elevados. O desenvolvimento de

um catalisador ajustado tornou-se para Haber o seu maior esforço de pesquisa.

A percentagem do amoníaco aumenta quando

se aumenta a pressão mas os custos de construção da fábrica aumentam muito, por

isso um compromisso entre custo e produção deve ser encontrado.

Fig.11- Gráfico comparativo da percentagem molar

de amoníaco alterando a temperatura e a pressão.

Um problema similar acontece com a seleção

da temperatura: a baixas temperaturas a produção do amoníaco é favorecida (a

síntese é exotérmica) mas o equilíbrio é atingido muito lentamente para ser

rentável. Nas temperaturas e pressões usadas na prática, obtém-se de conversão

cerca de 15%. O amoníaco é condensado, e os gases que não reagiram são

recirculados.

A mistura N2 e H2 é

comprimida até cerca de 250 atm e passada sobre um catalisador de ferro

finamente dividido a cerca de 450 ºC O catalisador utilizado é constituído por

óxidos de ferro misturados com quantidades menores de outras substâncias (óxidos

de K, Ca, Al, Si e outros).

O papel do catalisador de ferro é garantir

um novo caminho para quebrar a forte ligação N≡N formando novas ligações para

os átomos de azoto. Os átomos de azoto estão assim livres para se combinarem

com os átomos de hidrogénio na superfície do catalisador, numa sucessão de

passos. O amoníaco rapidamente se separa do metal, regenerando a superfície

livre do ferro metálico. O caminho efetuado dos reagentes ao produto, para a

reação catalisada e não catalisada, em termos da energia do sistema, é

representado na figura:

Fig.12- Comparação entre a energia despendida durante a reação

catalisada e não catalisada.

A

linha vermelha indica o caminho da reação não catalisada e a linha azul indica

a introdução do catalisador. Torna-se claro que a transformação dos reagentes

no produto ocorre mais facilmente no caminho catalisado, daí a importância do

catalisador no processo de produção do amoníaco.

O

esquema em baixo traduz as etapas mais importantes da produção de amoníaco. Nele

podemos observar as substâncias envolvidas em cada fase da síntese, bem como os

locais onde estas ocorrem.

Fig.13- Etapas mais importantes na produção

do amoníaco, utilizando o processo de Haber-Bosch.

O azoto e o

hidrogénio entram num compressor onde são sujeitos a uma pressão elevada.

Posteriormente, passam para a câmara de reação ou conversor, onde se processa a

reação entre o azoto e o hidrogénio a temperaturas elevadas e na presença de um

catalisador.

N₂ (g) + 3 H₂ (g)

2 NH₃ (g)

Visto esta reação

não ser completa, ficam ainda por reagir grandes quantidades de azoto e de

hidrogénio.

Por esse

motivo, da câmara de reação sai uma mistura de amoníaco (NH₃) com azoto e hidrogénio. Esta mistura entra no

condensador, onde o amoníaco se liquefaz e é recolhido, uma

vez que o seu ponto de ebulição é mais elevado do que o do azoto e do

hidrogénio. Assim, reduzida que fica a concentração de amoníaco no sistema, o

processo pode continuar a realizar-se com maior extensão. Por fim, o azoto e o hidrogénio que não reagiram são

novamente introduzidos no conversor através de uma bomba de reciclagem.

Resumindo as condições para a produção industrial do amoníaco pelo processo

de Haber-Bosch são:

Para a síntese industrial do amoníaco é não só necessário ter em conta os

fatores que influenciam a reação química (cinética e equilíbrio), como também

fatores económicos e de segurança.

Outros processos de obtenção industrial do amoníaco

A seguir ao processo de Haber-Bosch, o método industrial mais importante

como fonte de amoníaco, consiste na recolha do subproduto da produção do coque,

por destilação destrutiva da hulha. O conteúdo em azoto da hulha betuminosa é

cerca de 1%, e quando esta hulha é aquecida na ausência do ar, o azoto é

separado como amoníaco, azoto livre, e outras substâncias nitrogenadas. O

amoníaco é separado por absorção em água, donde pode ser libertada por

tratamento com hidróxido de cálcio ou vapor. Este amoníaco é convertido em

sulfato de amónio para uso em fertilizantes ou é redissolvido em água para

formar uma solução de «hidróxido de amónio».

O terceiro método como fonte do amoníaco é o processo da cianamida. O

calcário é aquecido com excesso de coque num forno elétrico, o carboneto de

cálcio é o produto principal:

CaCO3 + 4 C → CaC2 + 3 CO

O carboneto de cálcio é depois aquecido numa corrente de azoto gasoso a

cerca de 1 000 ºC, e a cianamida cálcica é obtida:

CaC2 + N2 → CaCN2 + C

A cianamida cálcica é hidrolisada com vapor sobre pressão de acordo com a

equação:

CaCN2 + 3 H2O → CaCO3 + 2 NH3

A cianamida

cálcica é útil como fertilizante e como intermediário na produção de outros

compostos de azoto assim como fonte do amoníaco.

Sem comentários:

Enviar um comentário